Sản xuất tinh gọn là tiền thân để thiết lập các hệ thống thông minh của Công nghiệp 4.0. Bài viết này chia sẻ 6 lời khuyên về cách thức hoạt động của Lean Manufacturing trong công nghiệp 4.0

Các chuyên gia của hệ thống sản xuất tinh gọn là xác định bảy loại waste – lost (thừa thải – tổn thất) thường thấy trong môi trường sản xuất: vận chuyển, tồn kho, chuyển động, chờ đợi, sản xuất thừa, xử lý quá mức và khiếm khuyết.

Mặc dù công nghệ đã thay đổi kể từ năm 1980, khi lean lần đầu tiên được phổ biến thông qua Toyota và kỹ sư Taiichi Ohno, những lost tương tự này có khả năng tồn tại trong bất kỳ nhà máy hiện đại nào và vẫn cần giảm thiểu chúng đến mức lớn nhất có thể. Lean có thể đã bắt đầu như một phương tiện để giảm lost, nhưng bây giờ nó là tiền thân để thiết lập các hệ thống thông minh của Công nghiệp 4.0. Đây là cách nó hoạt động.

Bước một: thực hành 5s

Thực hành Kaizen 5S là trái tim của một hệ thống lean. Có một vài cách khác nhau để dịch các thuật ngữ cho doanh nghiệp của bạn, nhưng hãy nói Set, Shine, Sort, Standardize and Sustain . Thực hành điều này mỗi ngày, với mọi thành viên trong nhóm, và bạn đang trên đường hướng tới việc cắt giảm các loại tổn thất rõ ràng nhất và dễ dàng ngăn chặn. Với 5s bạn cũng sẽ đặt nền tảng cho yếu tố có lẽ quan trọng nhất và dễ bị bỏ qua trong bất kỳ hệ thống quản lý tinh gọn nào: thay đổi văn hóa.

Bước hai: Thay đổi văn hóa

Không có chương trình, kế hoạch hay phương pháp nào sẽ hoạt động trừ khi những người sử dụng nó biến nó thành thói quen. 5S và thực hành lean phải trở thành văn hóa hàng ngày cho đến khi chúng là bản chất thứ hai. Điều đó cần có thời gian, kỷ luật và lãnh đạo trong toàn tổ chức.

Bước ba: Xác định những gì thêm giá trị

Tiếp theo, xác định giá trị là bất kỳ bước nào cải thiện sản phẩm và khách hàng sẵn sàng trả tiền cho sản phẩm nào. Sau đó, sử dụng ánh xạ dòng giá trị để biểu thị bằng hình ảnh (visibility) cách nhà máy của bạn được bố trí ngay bây giờ, với các ký hiệu tiêu chuẩn để biểu thị chuyển động, lưu trữ, xử lý, đo lường, giao hàng, v.v. Bản đồ này có thể giúp bạn xác định các tổn thất trong thiết lập hiện tại của mình.

Một bản đồ tốt không chỉ cho bạn biết bạn đang ở đâu mà là bạn muốn đi đâu. Một bản đồ dòng giá trị nên được sử dụng để hướng dẫn bạn hướng tới một thiết lập hợp lý, hợp lý hơn về không gian vật lý của bạn, giúp giảm lãng phí, tăng tốc độ sản xuất và cải thiện chất lượng.

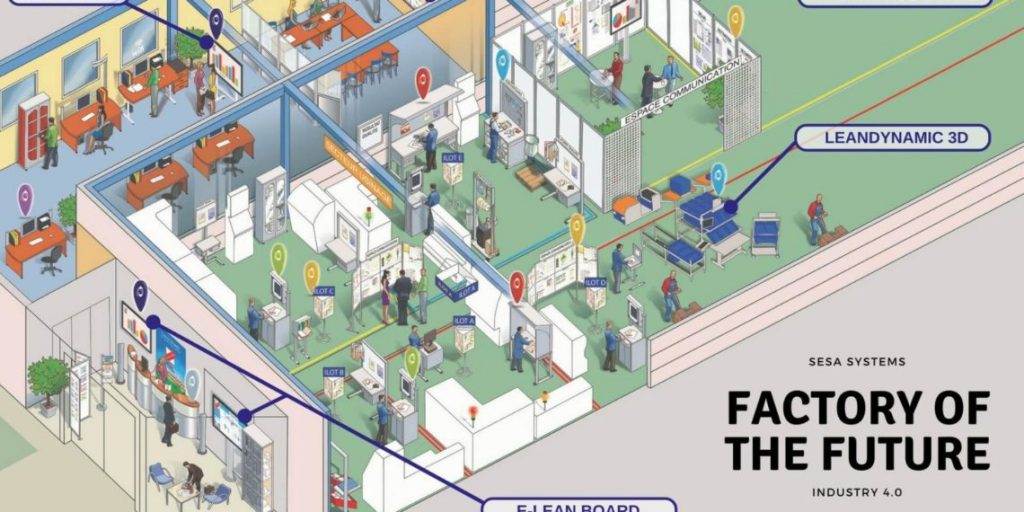

Mô hình Smart factory

Giờ đây, bạn có thể thực hiện quét 3D kỹ thuật số trên toàn bộ nhà máy của mình và sau đó sử dụng thực tế ảo tăng cường để đi bộ trong lĩnh vực đó và kiểm tra cấu hình mới mà không làm gián đoạn quá trình sản xuất hiện tại của bạn. Ngay cả khi có chế độ xem 360 ° rõ ràng cũng có thể tiết lộ các vấn đề hoặc hiệu quả an toàn tiềm ẩn bị bỏ qua trước đây. Đây là một thứ xa xỉ không tồn tại vào năm 1980 nhưng bây giờ nó đã trở nên rẻ và hiệu quản hơn.

Bước bốn: Nhận dữ liệu của bạn theo trình tự

Đối với bất kỳ doanh nghiệp nào cạnh tranh trên quy mô toàn cầu, điều quan trọng là có quyền truy cập ngay vào dữ liệu chính xác trên tất cả các quy trình. Điều đó có nghĩa là, tối thiểu, thiết lập một cơ sở dữ liệu điện tử mà tất cả các nhân viên hiểu, sử dụng và phản hồi.

Các doanh nghiệp đã từng đủ tốt để sử dụng phần mềm ERP đơn giản để theo dõi các số liệu quan trọng của một doanh nghiệp, nhưng cho năm 2018 và hơn thế nữa, các nhà sản xuất cần các giải pháp thông minh hơn. Hệ thống thực thi sản xuất (MES) là các gói phần mềm tiên tiến giám sát tất cả các chức năng và đầu vào quan trọng, từ nguyên liệu thô đến lao động, bảo trì đến chất lượng và mọi thứ ở giữa kết nối chúng trong toàn bộ nhà máy của bạn. Để các hệ thống này hoạt động hiệu quả, dữ liệu phải được cập nhật toàn diện và liên tục. May mắn thay, việc đó dễ dàng hơn bao giờ hết với việc sử dụng thẻ RFID,RTLS , chip NFC và các công nghệ khác giúp tự động giám sát các vật thể vật lý khi chúng di chuyển trong nhà máy của bạn.

Bước năm: Kết nối

Hãy nhớ rằng, mục tiêu cuối cùng của một hệ thống Lean là giảm tổn thất. Nếu bạn có một nhà máy được kết nối trong đó mọi tế bào sản xuất đang nói chuyện với nhau và với Ban quản lý, thì một số quyết định có thể hoàn toàn tự động mà không cần sự can thiệp của con người.

Điều này có thể bao gồm vật liệu đặt hàng khi stock sắp hết, chuyển sang chương trình CNC mới sau khi kết thúc trước đó hoặc liên hệ với một công ty vận chuyển để nhận đơn đặt hàng đang chờ trong kho hàng thành phẩm của bạn. Các hệ thống được kết nối có thể di chuyển nhanh hơn mọi người có thể nếu chúng được thiết lập đúng cách, tiết kiệm thời gian và tiền bạc.

Các hệ thống được kết nối tạo thành xương sống của hệ thống Truy cập Thiết bị Trực tiếp thời gian thực. Tất cả các máy móc và quy trình quan trọng cần được gắn với nhau bằng điện tử, để người vận hành không chỉ nhìn thấy những gì đang xảy ra trong nhà máy mà còn có thể tương tác và tối ưu hóa chỉ bằng một nút bấm. Cuối cùng, bạn sẽ biết hệ thống của bạn hoạt động tốt khi nó không còn đơn thuần là phản ứng mà là phòng ngừa. Và điều đó xảy ra khi nó trở nên thông minh.

Bước sáu: Thông minh hóa nhà máy

Sản xuất tinh gọn và thông minh đặt ưu tiên cho sự cải tiến liên tục. Điều này xảy ra khi các tham số vận hành được đưa trở lại vào hệ thống để cho phép trí tuệ nhân tạo và Machine Learning. Hệ thống càng thông minh thì càng dự đoán tốt hơn khi máy cần thời gian ngừng hoạt động để bảo trì, cảnh báo bạn thay thế đầu cắt bị mòn trước khi bị xỉn màu, thậm chí theo dõi thời tiết để kiểm soát nhiệt độ và độ ẩm trong nhà máy trước khi có cơ hội tác động đến chất lượng sản phẩm. Phòng ngừa, và phản ứng nhanh là khả năng thông minh của nhà máy.

Chuyển sang sản xuất tinh gọn và thông minh sẽ cần thời gian, sự siêng năng và sự hợp tác của toàn bộ lực lượng lao động. Nhưng đó là cách đúng đắn để tiến về phía trước và đó là cách duy nhất để duy trì tính cạnh tranh của doanh nghiệp trên thương trường.